Technipedia

Informationen zur Diagnose

Kraftstoffpumpe gleich Wasserpumpe?

Konsequenzen bei falscher Zuordnung/ Verwendung

Gebrauchsinformationen

Wasserpumpe wechseln

Einbau, Ausbau und Inbetriebnahme bei Fahrzeugen

Informationen zur Diagnose

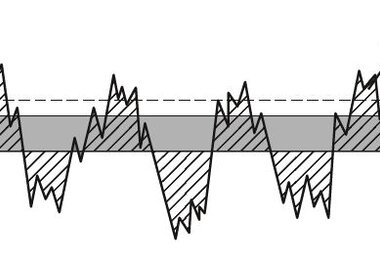

Prüfung von Honergebnissen

Prüfmöglichkeiten und Darstellung optimaler Honparameter

Informationen zur Diagnose

Wasserschäden im Auto-Motor

Verunreinigter Kraftstoff oder ein Problem mit Kondenswasser?

Informationen zum Produkt

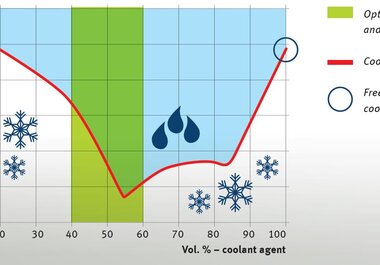

Kühlmittel bei Fahrzeugmotoren

Funktionen und Technologieunterschiede

Informationen zum Produkt

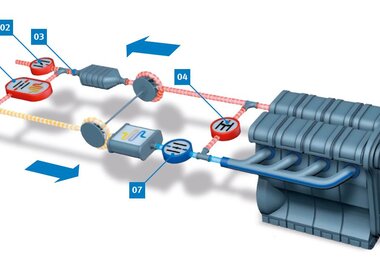

Hochdruck- / Niederdruck-Abgasrückführung

Was ist der Unterschied

Informationen zum Produkt

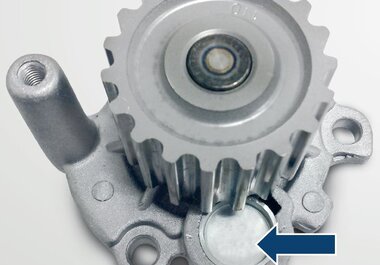

Dichtigkeit und Leckagebohrung (Entlüftung) bei Wasserpumpen in Fahrzeugen

Informationen zur Diagnose

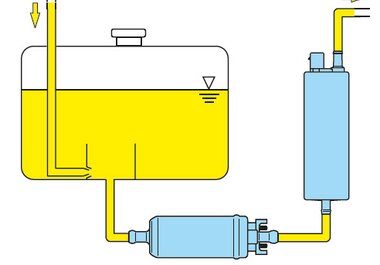

Blockschaltbilder von Einbaubeispielen für elektrische Kraftstoffpumpen

Informationen zum Produkt

Mechanische Wasserpumpen

Grundlagen

Informationen zur Diagnose

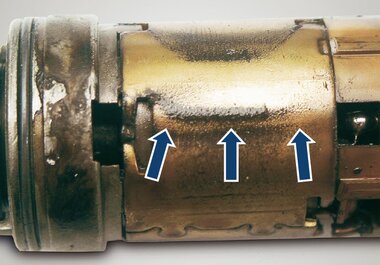

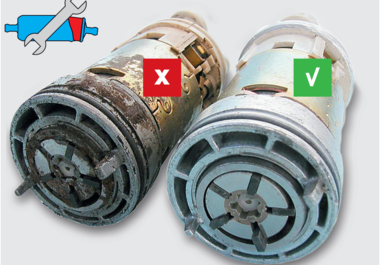

Verunreinigter Kraftstoff

Schmutzschäden

Informationen zum Produkt

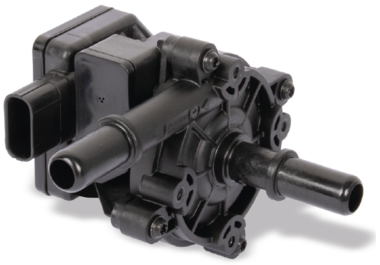

Funktion einer elektrische AKF-Pumpe (EVAP)

Für noch weniger Schadstoffemissionen

Informationen zur Diagnose

Schadensdiagnose

Elektrische Kraftstoffpumpen