Prüfung von Honergebnissen

Prüfmöglichkeiten und Darstellung optimaler Honparameter

Das Honen, oder auch Honschliff genannt, ist ein Feinbearbeitungs- / Fertigungsverfahren für fast alle Werkstoffe und kann zum Beispiel bei Laufflächen von Kolben für Zylinder von Verbrennungsmotoren eingesetzt werden. Das eingesetzte Werkzeug wird Honahle genannt und bewegt sich drehend und in der Längsachse, sodass die Fläche im Anschluss meist am Kreuzschliff erkennbar ist. Wie aber misst man die Ergebnisse des Honschliffs an einem Werkstück und wie bewertet man die Oberfläche oder Form? Gibt es optimale Honparameter? In diesem Beitrag werden verschiedene Prüf- und Bewertungsmöglichkeiten aufgezeigt, die die Oberflächengüte (Oberflächenrauheit) und Rundheitsabweichungen im Zylinder prüfen können.

Prüfmöglichkeiten

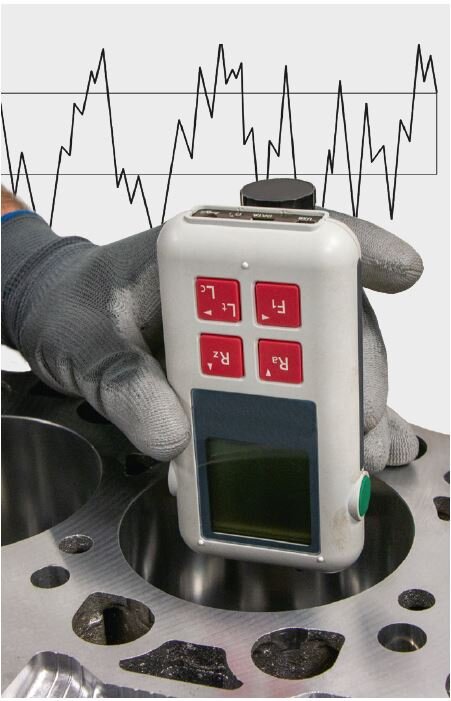

Rauheitsmessgerät

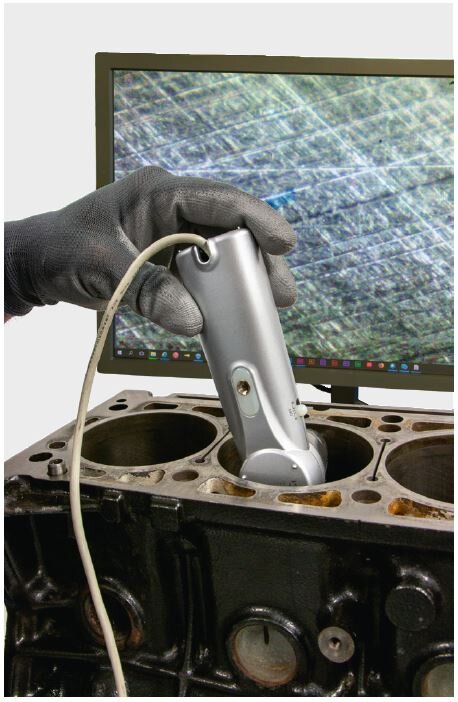

Mikroskop

Neben dem Rauheitsschrieb und dem Messprotokoll sind Mikroskopaufnahmen zudem ein gutes Mittel, um die Qualität der Honung zu visualisieren und zu dokumentieren.

Innenfeinmessgerät

Mit dem Innenfeinmessgerät können die meisten unten gezeigten Zylinderformen ermittelt werden.

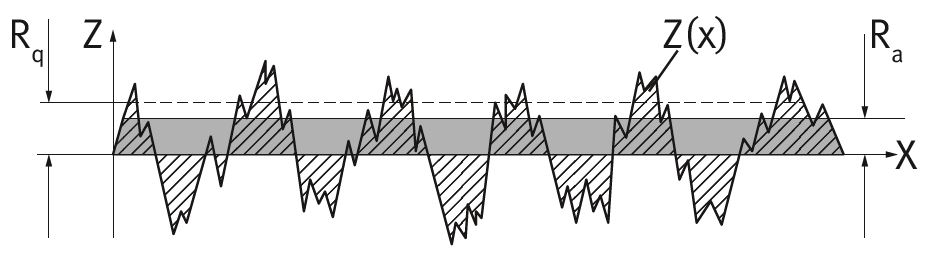

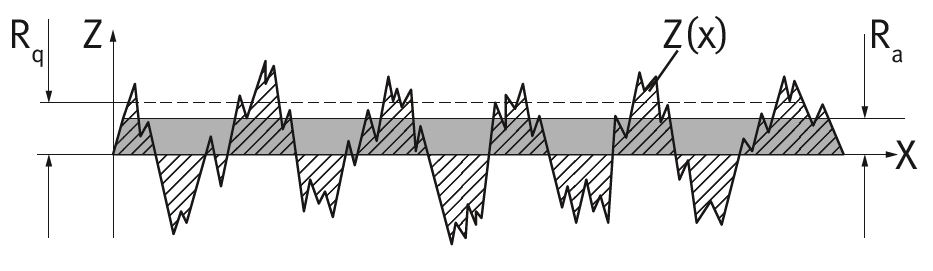

Bewertung der Oberflächen

| Messgröße | Beschreibung | ||

| Mittenrauwerte | Ra | arithmetischer Mittelwert der Beträge aller Profilwerte des Rauheitsprofils |

|

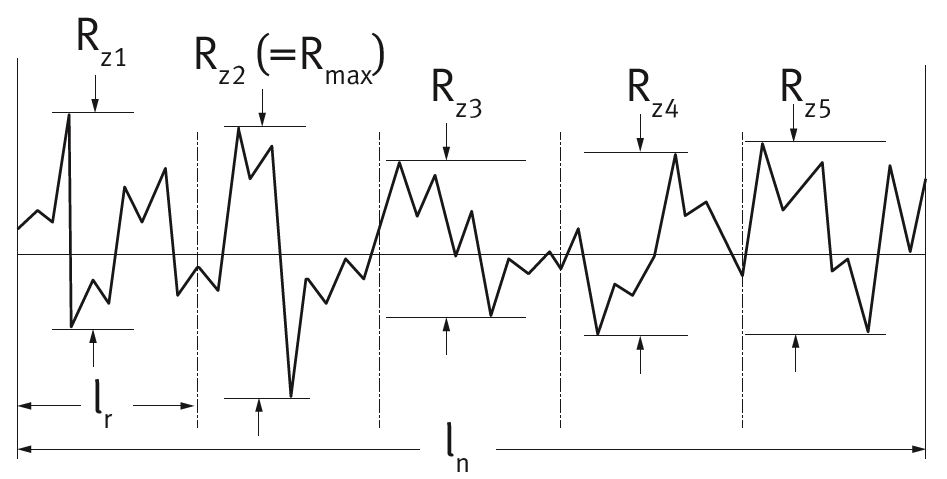

| Einzelrautiefe | Rz1 | Summe aus der Höhe der größten Profilspitze und der Tiefe des größten Profiltals des Rauheitsprofils innerhalb einer Einzelmessstrecke (lr) |

|

| Rautiefe | Rz | arithmetischer Mittelwert der Einzelrautiefen Rz1 aufeinander folgender Einzelmessstrecken |

|

| Rmax | größte Einzelrautiefe innerhalb der Gesamtmessstrecke |

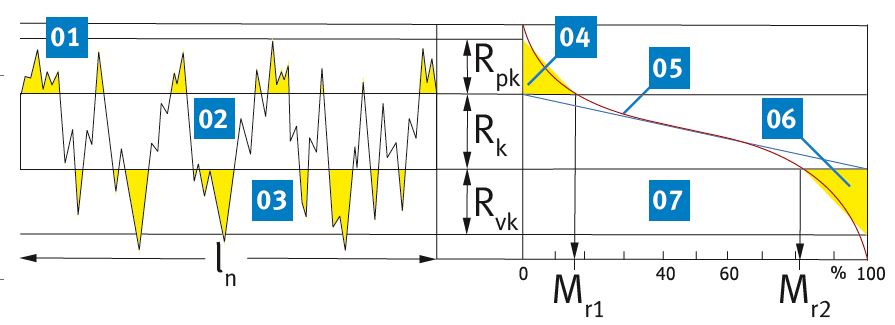

| Kernrautiefe | Rk | Tiefe des Rauheitskernprofils |

| reduzierte Spitzenhöhe | Rpk | gemittelte Höhe der aus dem Kernbereich herausragenden Spitzen |

| reduzierte Riefentiefe | Rvk | gemittelte Tiefe der aus dem Kernbereich herausragenden Riefen |

| Materialanteil | Mr1 | kleinster Materialanteil des Rauheitskernprofils |

| Mr2 | größter Materialanteil des Rauheitskernprofils |

Legende

01 Profilspitzenbereich

02 Kernbereich

03 Profilriefenbereich

04 „Spitzenfläche“

05 Materialanteilkurve (Abbott-Kurve)

06 „Riefenfläche“

07 Materialanteil

| Messgröße | Einheit | Empfohlene Werte Taststrecke: 4,8 mm / Tastspitze: 2 μm / 90° |

||

| Pkw Benzin / Diesel | Nkw Diesel | |||

| arithmetischer Mittenrauwert |

Ra | μm | 0.15 ... 0.40 | 0.30 ... 0.50 |

| reduzierte Spitzenhöhe |

Rpk | μm | 0.10 ... 0.40 | 0.20 ... 0.60 |

| Kernrautiefe | Rk | μm | 0.20 ... 0.60 | 0.50 ... 1.50 |

| reduzierte Riefentiefe |

Rvk | μm | 0.50 ... 1.00 | 0.50 ... 1.50 |

| kleinster Materialanteil |

Mr1 | % | 4 ... 12 | 4 ... 10 |

| größter Materialanteil |

Mr2 | % | 75 ... 90 | 80 ... 90 |

| Honwinkel | α | ∠° | 25 ... 45 | 40 ... 60 |

Bewertung von Formen und Geometrien

| Art des Fehlers | Grund des Fehlers | Abhilfe | ||

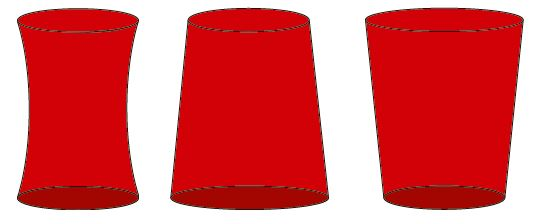

Unrundheiten Unrundheiten |

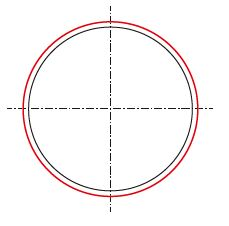

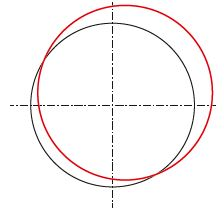

0. Ordnung: perfekter Zylinder |

|

korrekte Geometrie | |

| 1. Ordnung: Exzentrizität |

|

durch feststehenden Honkopf |

Freigängikeit des Honkopfes prüfen |

|

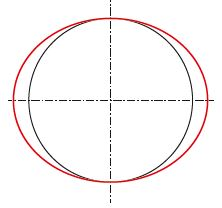

| 2. Ordnung: ovale Zylinder |

|

entstehen durch Deformationen und durch Überhitzung |

Reduzierung des Schneiddrucks – gegebenenfalls Austausch der Honsteine |

|

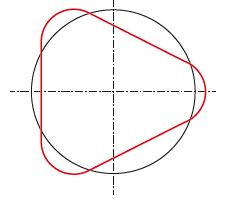

| 3. Ordnung: dreieckige Unrundheiten |

|

resultierend aus Verzügen der 2. und 4. Ordnung |

Abhilfen siehe 2. und 4. Ordnung | |

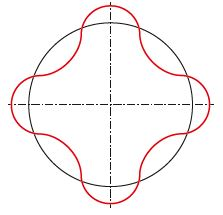

| 4. Ordnung: quadratische Formfehler |

|

entstehen meist durch Verzüge, die durch den Anzug der Zylinderkopfschrauben verursacht werden |

Reduzierung der Verzüge durch die Verwendung einer Honbrille |

|

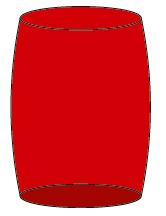

Trompeten-, Kegel- und Trichterformen Trompeten-, Kegel- und Trichterformen |

entstehen durch eine falsche Hublage. Der Steinüberlauf ist auf der Seite mit dem größeren Durchmesser zu groß |

Hublage korrigieren – Steinüberlauf verringern, bzw. kürzere Honsteine verwenden |

||

Fassformen Fassformen |

entstehen beim Honen mit zu wenig Steinüberlauf oder zu kurzen Honsteinen |

Steinüberlauf vergrößern, bzw. längere Honleisten verwenden |

||

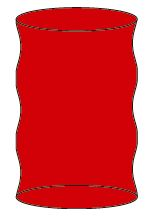

Welligkeiten Welligkeiten |

entstehen, wenn mit extrem kurzen Honsteinen gehont wird oder versucht wird, durch das Verweilen des Honkopfes Engstellen zu beseitigen |

längere Honsteine, Kurzhübe bei der gezielten Bearbeitung von Engstellen |

Schlagworte

Produktgruppen

Das könnte Sie auch interessieren