Grundlagen

Lagerstellen im Motor

Die Darstellung des Sechszylindermotors zeigt die Lagerstellen im Motor. Es sind sieben Hauptlager verbaut, wobei eines als Axiallager ausgelegt ist. Jeweils zwischen den Hauptlagern sind die Pleuellager zu finden – pro Zylinder ein Pleuellager.

Die anderen Lagerstellen, wie Nockenwellenlager, Pleuelbuchsen und Lager für Ausgleichswellen, werden in der Regel nicht mit Halblagerschalen, sondern durch Gleitlagerbuchsen realisiert.

Der Schwerpunkt dieser Broschüre liegt bei den Halblagerschalen, die im Kurbeltrieb zur Lagerung von Pleuelstange und Kurbelwelle genutzt werden.

Die anderen Lagerstellen, wie Nockenwellenlager, Pleuelbuchsen und Lager für Ausgleichswellen, werden in der Regel nicht mit Halblagerschalen, sondern durch Gleitlagerbuchsen realisiert.

Der Schwerpunkt dieser Broschüre liegt bei den Halblagerschalen, die im Kurbeltrieb zur Lagerung von Pleuelstange und Kurbelwelle genutzt werden.

Haupt- und Pleuellager im Kurbeltrieb

Pleuellager verbinden die Pleuelstange mit der Kurbelwelle. Die Lagerschalen können in stangenseitig und deckelseitig unterschieden werden, wobei die stangenseitigen Lagerschalen deutlich höher beansprucht werden als die deckelseitigen. Über sie wird die bei der Verbrennung entstehende Zündkraft in die Kurbelwelle geleitet. Bei Ottomotoren wird auch die deckelseitige Lagerschale hoch belastet, da aufgrund höherer Drehzahlen als beim Dieselmotor hohe Massenkräfte wirken. Pleuellager werden mit Hilfe von Bohrungen vom Hauptlager aus über die Kurbelwelle mit Öl versorgt.

Die Lagerung der Kurbelwelle wird über die Hauptlager realisiert. Auch hier wird das Lager in eine obere und eine untere Lagerschale unterteilt. Bei den Hauptlagern wird die untere Lagerschale durch die Aufnahme der Zündkräfte höher belastet. Die von einem Pleuel in die Kurbelwelle geleiteten Kräfte werden von mehreren Hauptlagern aufgenommen, sodass diese geringer belastet werden als die stangenseitigen Pleuellagerschalen. Die obere Hauptlagerschale enthält eine Schmiernut, die das Öl über Bohrungen in der Kurbelwelle zu den Pleuellagern fördert.

Um zusätzlich Axialkräfte aufnehmen zu können, die zum Beispiel beim Betätigen der Kupplung entstehen, werden als Axiallager Anlaufscheiben oder Verbundlager verbaut.

Die Lagerung der Kurbelwelle wird über die Hauptlager realisiert. Auch hier wird das Lager in eine obere und eine untere Lagerschale unterteilt. Bei den Hauptlagern wird die untere Lagerschale durch die Aufnahme der Zündkräfte höher belastet. Die von einem Pleuel in die Kurbelwelle geleiteten Kräfte werden von mehreren Hauptlagern aufgenommen, sodass diese geringer belastet werden als die stangenseitigen Pleuellagerschalen. Die obere Hauptlagerschale enthält eine Schmiernut, die das Öl über Bohrungen in der Kurbelwelle zu den Pleuellagern fördert.

Um zusätzlich Axialkräfte aufnehmen zu können, die zum Beispiel beim Betätigen der Kupplung entstehen, werden als Axiallager Anlaufscheiben oder Verbundlager verbaut.

Funktionen von Gleitlagern

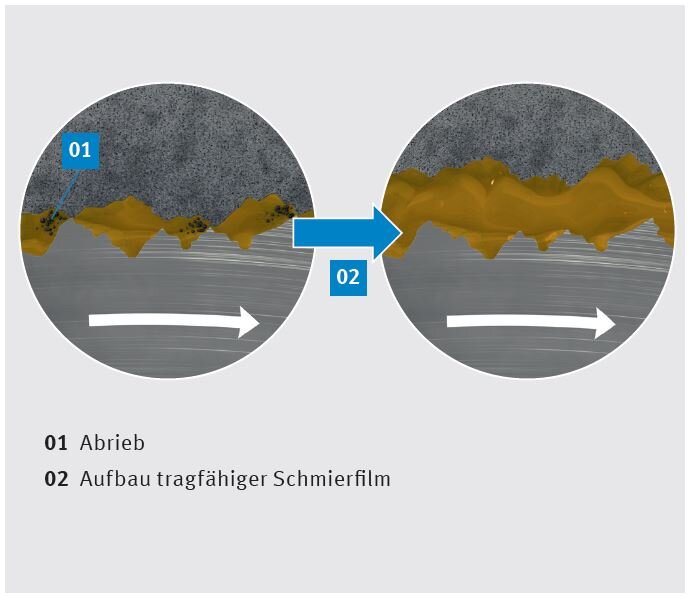

Die Hauptfunktion von Gleitlagern besteht darin, Kräfte zwischen relativ zueinander bewegten Komponenten aufzunehmen und zu übertragen. Zusätzlich soll die Reibung minimiert und so eine nahezu verschleißfreie Drehbewegung ermöglicht werden. Bei jedem Lager entstehen im Betrieb Reibungskräfte, die der Drehbewegung entgegenwirken und dabei Wärme erzeugen. Um diese Kräfte zu verringern und die Reibungswärme abzuführen, wird ein Schmierfilm zwischen Lager und Wellenzapfen benötigt. Ohne diesen Schmierfilm kommt es durch direkten Kontakt zur Trockenreibung, die einen Verschleiß und Abrieb am Lager verursacht.

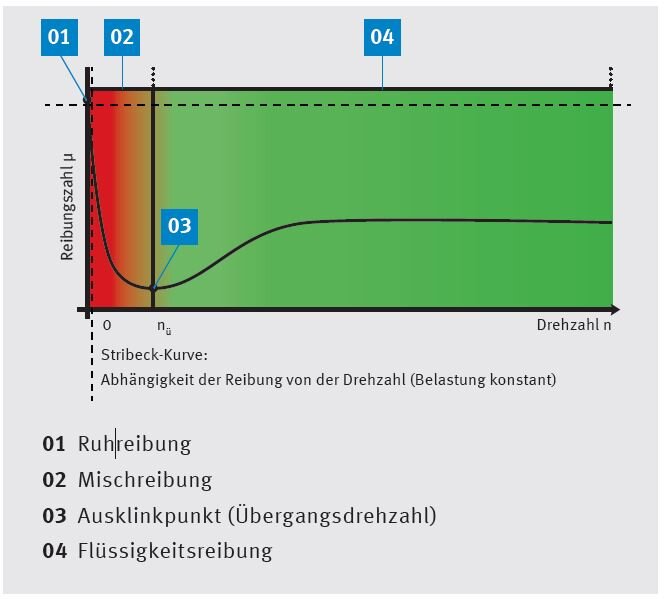

Hydrodynamische Gleitlager, bei denen sich allein durch Relativbewegung zwischen Lagerschale und Zapfen ein tragender Schmierfilm aufbaut, durchlaufen bis zu einer bestimmten Ausklinkdrehzahl einen Mischreibungsbereich.

Hydrodynamische Gleitlager, bei denen sich allein durch Relativbewegung zwischen Lagerschale und Zapfen ein tragender Schmierfilm aufbaut, durchlaufen bis zu einer bestimmten Ausklinkdrehzahl einen Mischreibungsbereich.

Bei geringen Drehzahlen reicht der hydrodynamische Auftrieb nicht aus, um die Oberflächen vollständig voneinander zu trennen. Es kommt zur teilweisen Festkörperberührung der Gleitflächen, was die Gefahr eines Lagerschadens in sich birgt. Erst mit steigenden Drehzahlen sinken die Reibkräfte und ein permanenter Schmierstofffilm wird ausgebildet. Es kommt zur Flüssigkeitsreibung / Fluidreibung, wobei die beiden Gleitflächen vollständig voneinander getrennt werden. Damit eine sichere Funktion der Lager gewährleistet werden kann, muss derentstehende Schmierstoffdruck im Lagerspalt groß genug sein, um die auf das Lager wirkenden Kräfte ohne Kontakt der Gleitflächen aufzunehmen. Hier liegt der ideale Betriebspunkt für Gleitlager. Aber auch diese Form der Reibung erzeugt Wärme, sodass eine ausreichende Schmierung zur Wärmeabfuhr nötig ist.

Aufbau von Gleitlagern

Nach der Norm DIN 50282 („Das tribologische Verhalten von metallischen Gleitwerkstoffen – Kennzeichnende Begriffe“) kann das tribologische Verhalten eines Gleitwerkstoffs durch Begriffe wie Einlaufverhalten, Einbettfähigkeit, Notlaufverhalten, Verschleißwiderstand und Anpassungsfähigkeit charakterisiert werden. Die Anforderungen an das Gleitlager sind daher entscheidend für die Werkstoffauswahl.

Es wird in zwei unterschiedliche Gleitwerkstofffamilien unterteilt.

ZWEISTOFFLAGER

Die Zweistofflager bestehen aus dem Stahlrücken, einer Zwischenschicht aus Reinaluminium und dem aufplattierten Lagermaterial. In den meisten Fällen wird eine Aluminiumlegierung mit Zusätzen von Zinn, Kupfer und Silizium als Werkstoff gewählt.

01 Stahlrücken

02 Zwischenschicht (bei Bedarf)

03 Lagermaterial

Es wird in zwei unterschiedliche Gleitwerkstofffamilien unterteilt.

ZWEISTOFFLAGER

- Stahl-Aluminium-Verbundwerkstoffe

Die Zweistofflager bestehen aus dem Stahlrücken, einer Zwischenschicht aus Reinaluminium und dem aufplattierten Lagermaterial. In den meisten Fällen wird eine Aluminiumlegierung mit Zusätzen von Zinn, Kupfer und Silizium als Werkstoff gewählt.

01 Stahlrücken

02 Zwischenschicht (bei Bedarf)

03 Lagermaterial

DREISTOFFLAGER

Das Overlay der Dreistofflager wird je nach Einsatzgebiet und dessen spezifischer Anforderung als eine zusätzliche Gleitschicht in Form einer Sputter-, Galvanik- oder Gleitlackschicht aufgebracht. Das Lagermetall (Aluminium-, Bronze- oder Messinglegierung) wird auf den Stahlrücken aufplattiert, aufgegossen oder aufgesintert. Als Diffusionssperre wird bei Bedarf eine Zwischenschicht aus Nickel oder einer Nickellegierung zwischen Lagermaterial und Laufschicht (Overlay) eingebracht.

Für Gleitlager können also, je nach Anforderung, verschiedene Werkstoffe eingesetzt werden. Häufig wird für die höher belastete Lagerschale ein anderer Werkstoff als für die gegenläufige Lagerschale gewählt. Bei einem V-Motor werden die Pleuellagerschalen beispielsweise stangenseitig durch eine Halblagerschale mit Sputter-Beschichtung und deckelseitig durch eine Halblagerschale aus einem Stahl-Aluminium-Verbundwerkstoff ohne eine Beschichtung realisiert.

01 Stahlrücken

02 Lagermaterial

03 Zwischenschicht (bei Bedarf)

04 Laufschicht (Overlay)

- gesinterte / gegossene Stahl-Bronze- oder Stahl-Messing-Verbundwerkstoffe mit einem Overlay

- Stahl-Aluminium-Verbundwerkstoffe mit einem Overlay

Das Overlay der Dreistofflager wird je nach Einsatzgebiet und dessen spezifischer Anforderung als eine zusätzliche Gleitschicht in Form einer Sputter-, Galvanik- oder Gleitlackschicht aufgebracht. Das Lagermetall (Aluminium-, Bronze- oder Messinglegierung) wird auf den Stahlrücken aufplattiert, aufgegossen oder aufgesintert. Als Diffusionssperre wird bei Bedarf eine Zwischenschicht aus Nickel oder einer Nickellegierung zwischen Lagermaterial und Laufschicht (Overlay) eingebracht.

Für Gleitlager können also, je nach Anforderung, verschiedene Werkstoffe eingesetzt werden. Häufig wird für die höher belastete Lagerschale ein anderer Werkstoff als für die gegenläufige Lagerschale gewählt. Bei einem V-Motor werden die Pleuellagerschalen beispielsweise stangenseitig durch eine Halblagerschale mit Sputter-Beschichtung und deckelseitig durch eine Halblagerschale aus einem Stahl-Aluminium-Verbundwerkstoff ohne eine Beschichtung realisiert.

01 Stahlrücken

02 Lagermaterial

03 Zwischenschicht (bei Bedarf)

04 Laufschicht (Overlay)

Ausbau von Gleitlagern im Schadensfall

Was beim Ausbau von Lagerschalen in einem Schadensfall beachtet werden muss:

- Die Lagerschalen müssen nach Sitz und Position in der Hauptlagergasse beschriftet werden, damit der Schadenshergang besser nachvollzogen werden kann. Häufig gibt der Sitz zusätzlich zum Erscheinungsbild des Lagers Aufschlüsse über den Schadenshergang. Bei Biegung der Kurbelwelle weisen z. B. vor allem das erste und letzte Hauptlager entlang der Gasse einseitige Verschleißspuren auf.

- Laufbedingungen (Dauer, Belastungsart) und sonstige Einflüsse, wie z. B. das verwendete Öl, müssen dokumentiert werden, sodass eine bessere Einschätzung des Schadens möglich ist.

- Auffälligkeiten an anderen Motorkomponenten, wie z. B. der Kurbelwelle, müssen dokumentiert werden. In den meisten Fällen sind Schäden am Gegenlaufpartner des Gleitlagers zu erkennen. Oftmals sind Schäden am Lager auch Folge von Schäden an anderen Motorkomponenten.

- Um spätere Analysen zu ermöglichen, sollte eine Probe des gelaufenen Öls entnommen und der Ölfilter aufbewahrt werden. Partikelrückstände können nachgewiesen und analysiert werden, was Aufschluss über mögliche Schadensursachen geben kann.

- Die zum Lösen der Motorschrauben benötigten Drehmomente müssen dokumentiert werden. Sind die Schrauben nicht mit dem richtigen Drehmoment verschraubt, kann es zu Relativbewegungen zwischen Lagerschale und Gehäusebohrung kommen.