Einbau von Gleitlagern

Schritt für Schritt

Informationen zur Diagnose

Beim Einbau von Gleitlagern sollte genau nach Anleitung vorgegangen werden. Schließlich ist für die Montage die Überprüfung der Maße und Toleranzen besonders wichtig. Wir geben eine Übersicht, welche Spiele und Toleranzen beachtet werden sollten.

Vorbereitung

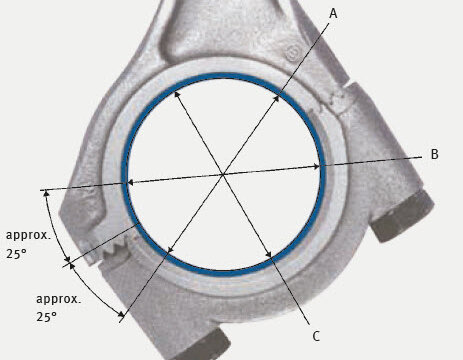

Durchmesser- und Rundheitsmessungen an gerade- oder schräggeteilten Pleuelstangen

Beachten Sie unbedingt die Anziehvorschriften bei jedem Bearbeitungs- und Messvorgang. Nach dem abgebildeten Schema sind zwei Messungen erforderlich:

- Die Messung an der Aufnahmebohrung (ohne Lagerschale).

Hinweis: Bei gecracktem Pleuel Herstellerangaben beachten! - Messung mit eingesetzten Lagerschalen.

Bilden Sie von den beiden Messwerten A und B das Mittel und vergleichen Sie es mit dem Messwert C. Das Ergebnis zeigt Ihnen, ob die Bohrung rund ist. Falls Sie eine Differenz zwischen den Messwerten A und B feststellen, ist dies ein Deckelversatz mit der halben Differenz.

Diese Toleranzen sind Richtwerte, sofern der Hersteller keine anderen Angaben vorgibt.

Für die Bohrungstoleranz gelten die im Katalog angegebenen Toleranzen.

Zulässige Konizität und Rundheit:

| Durchmesser | Konizität | Rundheit |

|---|---|---|

| bis 25 mm | max. 3 µm | max. 3 µm |

| 25 bis 50 mm | max. 5 µm | max. 5 µm |

| 50 bis 120 mm | max. 7 µm | max. 7 µm |

Zulässige Abweichungen:

Gesamtkonzentrizität aller Lagergrundbohrungen max. 0,02 mm Konzentrizität zwischen benachbarten Lagergrundbohrungen max. 0,01 mm

Einbau

Während der Kurbelwellenüberholung sind mehrere Risskontrollen jeweils nach dem Richten, Härten und Schleifen notwendig!

Endkontrolle der Kurbelwelle

Maximalwerte für konisch, konvex oder konkav geschliffene Wellen:

| Breite | Toleranz |

|---|---|

| bis 30 mm | 3 μm |

| über 30 bis 50 mm | 5 μm |

| über 50 mm | 7 μm |

Prüfung auf Rundlauffehler

Benachbarter Zapfen: 0,005 mm

Gesamt: 0,01 mm

Diese Toleranzen sind Richtwerte, sofern der Hersteller keine anderen Angaben vorgibt.

Kontrolle der Radien

Die Radien müssen in ihrer Maßhaltigkeit den Herstellerangaben entsprechen. Zu kleine Radien führen zu Kurbelwellenbruch. Zu große Radien führen zu Kantenträgern am Lager.

Bei radiengehärteten Lagerzapfen ist die Einhaltung der Oberflächengüte und Formtoleranz besonders zu beachten.

Radius messen

Bei der richtig ausgewählten Radiuslehre darf kein Lichtspalt auftreten.

Härteprüfung der Kurbelwelle

Sind die Schrauben o.k.?

Schrauben mit sichtbaren mechanischen Beschädigungen müssen ausgetauscht werden. Mit dem Winkelanzugsverfahren angezogene Schrauben, längen sich bleibend und sind aus diesem Grund nicht mehr verwendbar.

Auswahl der richtigen Gleitlager

Motorservice liefert die Lagerschalen, gleich welcher Untermaßstufe, einbaufertig. Die Lager dürfen nicht nachbearbeitet werden, soweit im Katalog nicht anderweitig aufgeführt.

„KS Plastic Gauge“-Messstreifen

„KS Plastic Gauge“ ist ein dünner, kalibrierter Kunststofffaden, der zur Messung des Lagerspieles in die ölfreie Lagerstelle eingelegt wird. Beim Anziehen des Lagerdeckels wird der Faden in die Breite gequetscht.

Nach dem Lösen und Abnehmen des Lagerdeckels kann die resultierende Breite des Kunststofffadens und somit das Lagerspiel anhand der beiliegenden Vergleichsskala ermittelt werden.

Das Lagerspiel kann in mm und in inch abgelesen werden.

Messbereich: 0,025 bis 0,175 mm

Lieferumfang: 10 Messstreifen, Messanleitung und Mess-Skala

Öl auf die Schalen. Nehmen Sie eine Ölkanne. Ein Pinsel könnte Schmutzpartikel aus dem Ölbehälter übertragen.

Schraubenanzug

Nur so sind die vorgegebenen Druck- und Passungsverhältniss, für einen festen Lagersitz und ein einwandfreies Laufspiel zu erreichen.

Richtiges Axialspiel

Das Passlager ist für die Instandsetzung mit seitlichem Aufmaß ausgeführt. Schleifen Sie die Kurbelwelle entsprechend dieser Lagerschalenbreite bzw. Anlaufscheibendicke, halten Sie dabei das Axialspiel ein.Korrekte Angaben erhält man beim Motorenhersteller für das motorenspezifische Axialspiel

Reparaturstufen von Passlagern und Anlaufscheiben sind teilweise mit seitlichem Aufmaß ausgeführt.

Dieses Verfahren wird von vielen namhaften Motorenherstellern bei der Inbetriebnahme neuer oder überholter Motoren generell vorgeschrieben.