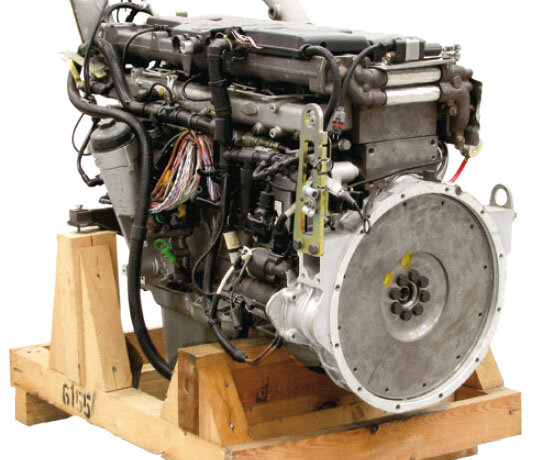

Montaggio e messa in funzione del motore

checklist per evitare danni conseguenti

Informazioni utili

Il motore non funziona dopo la riparazione? Quali danni possono insorgere dopo il primo avvio del motore? Quali errori si possono fare durante la riparazione di un motore? E come si possono evitare i danni conseguenti? In questo contributo trovate la descrizione dettagliata di come fare.

SITUAZIONE

Spesso, a seguito di una riparazione al motore, si verificano danni importanti. I guasti non risolti nella periferia del motore, siano essi di natura meccanica o elettrica, possono provocare costosi danni conseguenti. Con la checklist seguente è possibile evitare la maggior parte dei possibili danni conseguenti al montaggio del motore.

Meccanica del motore

|

Componente |

Attività |

Background |

|

Sistema di aspirazione |

Controllo, |

Nel sistema di aspirazione possono essere rimasti frammenti, particelle di metallo o altre impurità da un guasto |

|

Intercooler |

Pulizia o |

A seguito di un danno al motore, nell’intercooler rimangono spesso grandi quantità di olio motore. |

|

Tubazioni di |

Controllo, |

Le tubazioni di mandata e di ritorno sono intasate a seguito delle sollecitazioni termiche dovute alla |

|

Turbocompressore |

Controllo, |

Le giranti della turbina e del turbocompressore devono funzionare perfettamente e non devono presentare |

|

Filtro dell’olio, |

Pulizia o |

Le particelle di metallo di un guasto al motore possono essere eliminate dal lato pulito del filtro dell’olio. |

|

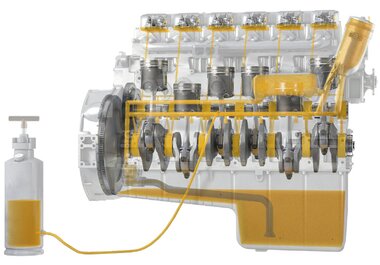

Circuito dell’olio |

Riempimento |

Dopo il collegamento di tutti i componenti alimentati a olio (radiatore olio, turbocompressore, pompe |

|

Impianto di scarico |

Controllo, |

Quando il motore è guasto frammenti di pistoni, valvole e del turbocompressore, così come residui |

|

Filtro carburante |

Controllo, |

Gli iniettori e le pompe ad alta pressione dei motori diesel sono estremamente sensibili alle impurità del |

|

Carburante/ |

Controllo, |

Errori di rifornimento causano spesso danni al motore. Se non si è certi della composizione del contenuto |

|

Impianto |

Pulizia |

Prima di montare il motore i componenti restanti dell’impianto di raffreddamento del veicolo devono |

|

Refrigerante |

Sostituzione |

Utilizzare esclusivamente il refrigerante prescritto con il rapporto di diluizione corretto. Non mettere in |

Prima di avviare un nuovo motore

|

Componente |

Attività |

Background |

|

Collegamenti |

Controllo |

Controllare in base allo schema elettrico che tutte le tubazioni di depressione e i connettori elettrici a |

|

Motore |

Avviamento |

Prima dell’avviamento del motore si deve creare pressione dell’olio. Accertarsi eventualmente tramite |

|

Motore |

Dopo |

Non danneggiare il motore accelerando più volte e troppo presto dopo l’avviamento. Il circuito dell’olio ha |

Componenti elettronici

|

Componente |

Attività |

Background |

|

Centralina(e) di |

Rilevazione |

Leggere la memoria guasti, annotare i codici di errore e resettare quindi la memoria guasti. |

|

Elettronica del motore |

Test attuatore |

Mediante il test attuatore è possibile verificare il funzionamento dei componenti corrispondenti. |

|

Eseguire |

Adattamento, |

Oggi numerosi componenti devono essere adeguati (adattati) dopo la sostituzione. Ecco alcuni esempi: |

|

Iniettori Common Rail |

Programmazione |

Dopo uno scambio o una sostituzione gli iniettori Common Rail devono essere programmati nella |

Giro di prova/lavori conclusivi/controllo finale

|

Componente |

Attività |

Background |

|

Giro di prova |

Rispettare il |

Il giro di prova dovrebbe comprendere avviamento a freddo, avviamento a caldo, percorso cittadino, su |

|

Memoria guasti |

Controllo, |

In generale la memoria guasti dovrebbe essere controllata e cancellata prima e dopo il giro di prova, |