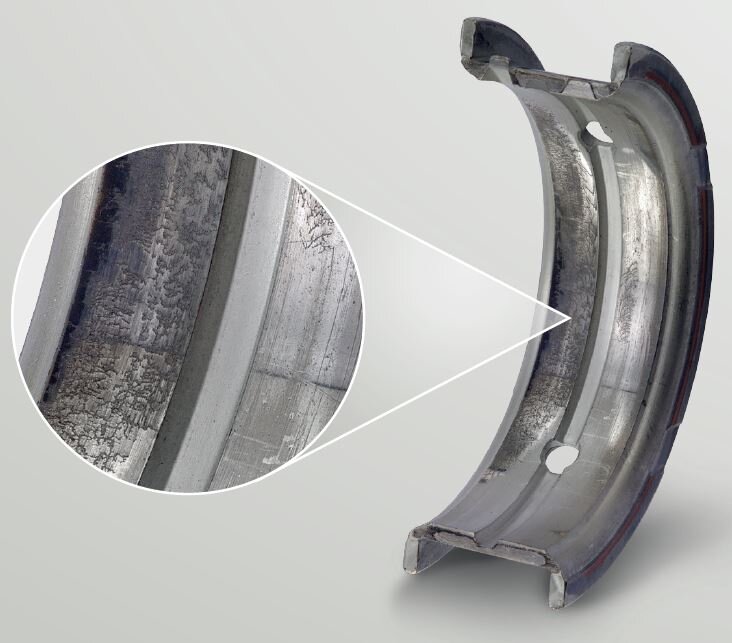

Anrisse und Ausbrüche der Gleitschicht

Beschreibung

- feine Risse in der Gleitschicht erkennbar: vor allem quer zur Laufrichtung – wird oft als „Borkenkäfer“ bezeichnet, da das Schadensbild an das Fraßbild eines Borkenkäfers erinnert

- oft einhergehend mit Kantentrag und Verfärbungen der Lageroberfläche

Das Gleitlager zeigt zur Freilegung hin Ermüdungserscheinungen in Form von Anrissen und ersten Ausbrüchen bis zur Messingschicht.

Einseitiger Kantentrag an beiden Lagerschalen hat zur Ermüdung der Galvanikschicht geführt und das typische Borkenkäfer- Schadensbild erzeugt.

Mögliche Ursachen

Ermüdungserscheinungen wie Risse und Ausbrüche vom Lagermetall werden durch dynamische Überbeanspruchung verursacht. Dies kann unterschiedliche Ursachen haben:

- Überbelastung: wirken auf das Lager größere Kräfte als die Auslegung erlaubt, kommt es zur Werkstoffermüdung – Verbrennungsstörungen wie z. B. Klopfen erhöhen den Druck auf den Kolben und damit auf das Pleuellager

- Schmierstoffspalt zu gering bemessen – es kann sich kein tragfähiger Schmierstofffilm ausbilden: Der Schmierfilmdruck steigt an diesen Stellen an und es kommt zu hohen Flächenpressungen – dies kann durch Flucht- und Formfehler, Geometriefehler oder Montagefehler verursacht werden, die Betrachtung der Nachbarlager kann Aufschluss geben

- mangelhafte Ölqualität oder Alterung des Öls: wird ungeeignetes Öl verwendet oder das Öl hat durch Alterung keine ausreichende Qualität, kann es zu Beeinträchtigungen in der Bildung des Schmierstofffilms kommen

- Schwingungen: wird das Lager zusätzlich durch wechselnde Spannungen aufgrund von Schwingungen belastet, steigt die Gefahr der Werkstoffermüdung

- hohe Temperaturen: Materialermüdung wird durch hohe Temperaturen begünstigt, da sie die Festigkeit des Lagerwerkstoffs senken

Abhilfe

- Belastung der Lager überprüfen – gegebenenfalls muss ein ermüdungsfesteres Lager eingesetzt werden

- korrekte Geometrie der Kurbelwelle kontrollieren: Maß, Rundheit, Zylindrizität, Welligkeit, Oberflächenrauigkeit

- korrekte Grundbohrung der Lagergasse kontrollieren: Maß, Rundheit, Zylindrizität, Oberfläche

- Fluchtung der Hauptlagerbohrung kontrollieren (vorgegebene Anzugsmomente der Schrauben beachten, Motor ausreichend kühlen)

- Pleuelstangen vor dem Einbau auf Winkligkeit überprüfen

- Kurbelwelle bei Einbau auswuchten

- nur vom Hersteller empfohlenes Öl verwenden und Ölwechselintervalle beachten

- ausreichende Kühlung des Motors sicherstellen